انتخاب مفصل حرارتی مناسب یکی از عوامل مهم در بهبود عملکرد و طول عمر کابل و سیم های برق است. این مفصلها با استفاده از روکشهای حرارتی و نوارهای آببندی، از ورود رطوبت به داخل کابلها جلوگیری کرده و با کنترل میدانهای الکتریکی در محل اتصال، از ایجاد مشکلات احتمالی جلوگیری میکنند. در میان انواع مفصلهای موجود در بازار، مفصل حرارتی ریکم به دلیل کیفیت بالا و رعایت استانداردهای جهانی، یکی از بهترین گزینهها برای پروژههای مختلف به شمار میرود. این مفصلها علاوه بر تضمین اتصال صحیح و ایمن کابلها، به افزایش پایداری و کارایی سیستم برق نیز کمک میکنند. حال اگر تصمیم دارید برای خرید مفصل حرارتی اقدام کنید پیشنهاد می کنیم تا پایان این محتوا با ما در وب سایت برق تایکو همراه باشید تا بتوانید بعد از کسب آگاهی از نکات مهم، با دید باز و آگاهی کامل یک خرید هوشمندانه را تجربه کنید.

جدول محتوا

مفصل حرارتی چیست؟

مفصل حرارتی یکی از ابزارهای پیشرفته لوازم ایمنی در صنعت برق است که یک پوشش محافظتی با خاصیت انقباضی عمل میکند. این وسیله با طراحی منحصر به فرد خود، قادر است به واسطه اعمال حرارت، به سرعت جمع شده و به دور کابل یا سیمها بچسبد تا به طور کامل از آنها در برابر عواملی نظیر رطوبت، گرد و غبار، و عوامل محیطی مخرب محافظت نماید. فرآیند ساخت این مفصلها به دو مرحله کلیدی تقسیم میشود.

مرحله ابتدایی شامل اکستروژن مواد پلیمری است که ترکیبات آنها به گونهای انتخاب میشود تا مقاومت لازم در برابر شرایط مختلف محیطی فراهم گردد. در مرحله دوم، لولههای تولیدشده به کمک فرآیندهای گرمایشی و انبساط مکانیکی، به ابعاد بزرگتری در میآیند و سپس پس از سرد شدن، آماده استفاده میشوند. هنگام نصب، با اعمال مجدد حرارت، این مفصلها به حالت اولیه و کوچکتر خود بازمیگردند و کابلها را بهصورت کامل در بر میگیرند و اتصال محکمی را بین آنها ایجاد میکنند. در انتها بهتر است بدانید مفصل حرارتی به واسطه ویژگیهای خاص خود، نه تنها در عایقسازی و اتصال کابلها نقش مهمی دارد، بلکه در بسیاری از کاربردهای صنعتی به عنوان راهکاری ایدهآل برای حفاظت از سیمها و تجهیزات برقی مورد استفاده قرار میگیرد.

آشنایی با انواع مفصل حرارتی

در این بخش از محتوا تصمیم داریم شما را با انواع مفصل حرارتی به صورت کامل آشنا کنیم. شایان ذکر است بدانید مفصل های حرارتی به دو دسته تقسیم می شوند، دسته اول به مفصل حرارتی بر اساس ولتاژ کاری گفته می شود و دسته دوم هم بر اساس عایق کابل می باشد. در ادامه با زیر مجموعه خهر دو دسته بنید مفصل حرارتی اشنا خواهید شد، در نتیجه حتما با دقت متن موجود در پاراگراف را مطالعه نمایید.

آشنایی با انواع مفصل حرارتی بر اساس ولتاژ کاری

در اولین گام به سراغ مفصل حرارتی خواهیم رفت، که برا اساس ولتاژ کاری تقسیم بندی شده اند. شایان ذکر است بدانید با توجه به نیازهای متنوع صنعت برق و گستردگی کاربردهای مختلف، مفصلهای حرارتی در سطوح ولتاژی مختلفی طراحی و تولید میشوند که هر یک بر اساس نیاز ولتاژ کاری خاص خود انتخاب میشوند.

مفصل حرارتی فشار ضعیف (1 کیلوولت)

در سیستمهای برقی که با ولتاژ فشار ضعیف کار میکنند، استفاده از مفصلهای حرارتی برای اتصال و عایقسازی کابلها یک الزام فنی مهم است. این نوع مفصلها که معمولاً از جنس پلیاولفین ساخته میشوند، به وسیله حرارتدهی به لایههای بیرونی، به خوبی کابلها را عایق میکنند و از ورود عوامل محیطی مانند رطوبت و گرد و غبار به داخل کابل جلوگیری میکنند. این روش نه تنها از آسیبهای احتمالی جلوگیری میکند، بلکه باعث افزایش عمر مفید کابلها نیز میشود. به خصوص در پروژههای صنعتی که نیاز به اتصالات ایمن و پایدار دارند، مفصل حرارتی ریکم به دلیل کیفیت بالا و عملکرد عالی خود، یک گزینه محبوب محسوب میشود.

مفصل حرارتی فشار متوسط (رنج ولتاژ 3.3 کیلوولت تا 36 کیلوولت)

اتصال و عایقسازی کابلها در سیستمهای ولتاژ متوسط نیازمند تجهیزات تخصصی و دقیقتری است. مفصلهای حرارتی در این دسته، علاوه بر کنترل میدانهای الکتریکی، وظیفهای حیاتی در جلوگیری از ورود رطوبت و محافظت از کابلها در برابر شرایط نامساعد محیطی دارند. این مفصلها با استفاده از متریالهای پیشرفته مانند پلیاولفین و با تکنولوژی خاص تولید میشوند تا به راحتی با انواع مختلف کابلها اعم از تککور، سهکور و کابلهای آغشته به روغن سازگاری داشته باشند. علاوه بر این، نصب این نوع مفصلها به دلیل طراحی منطبق با استانداردهای بینالمللی، بسیار آسان بوده و به طور گسترده برای استفاده در شبکههای توزیع برق مناسب هستند

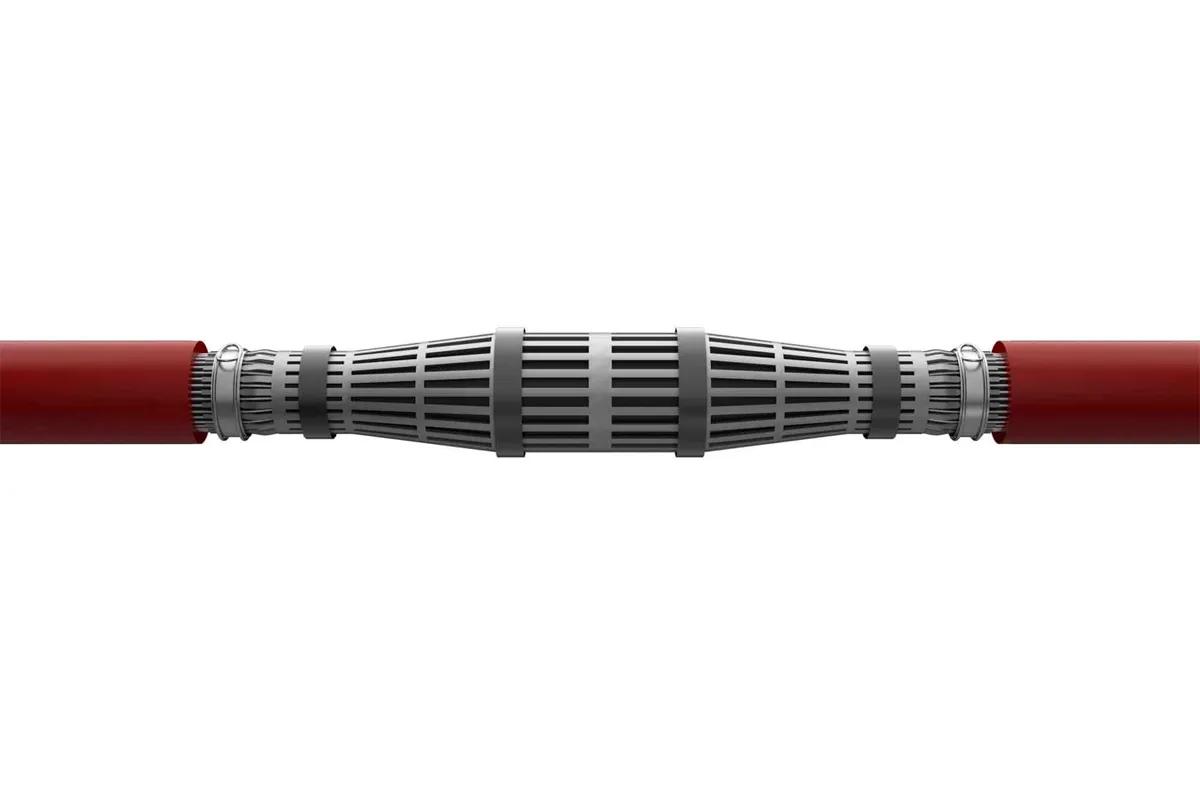

مفصل حرارتی فشار قوی (رنج ولتاژ 63 کیلوولت)

با افزایش ولتاژ به سطوح فشار قوی، تکنولوژیهای معمولی حرارتی دیگر قادر به کنترل و مدیریت میدانهای الکتریکی نمیباشند. در این دسته از سیستمها، مفصلهای پیشرفتهتری مورد نیاز است که بتوانند با دقت بالا میدانهای الکتریکی و الکترومغناطیسی را کنترل کنند. مفصلهای سیلیکونی که با فناوری Slip on ساخته میشوند، برای این منظور به کار گرفته میشوند. این مفصلها از هستههای مخروطی برای توزیع مناسب میدانهای الکتریکی استفاده میکنند و در عین حال، ساختار فیزیکی آنها به گونهای طراحی شده است که به راحتی بر روی کابلهای فشار قوی نصب شوند. این مفصلها به دلیل قابلیتهای فنی پیشرفته خود، در پروژههای بزرگ و حیاتی مانند شبکههای انتقال برق مورد استفاده قرار میگیرند.

آشنایی با انواع مفصل حرارتی بر اساس عایق کابل

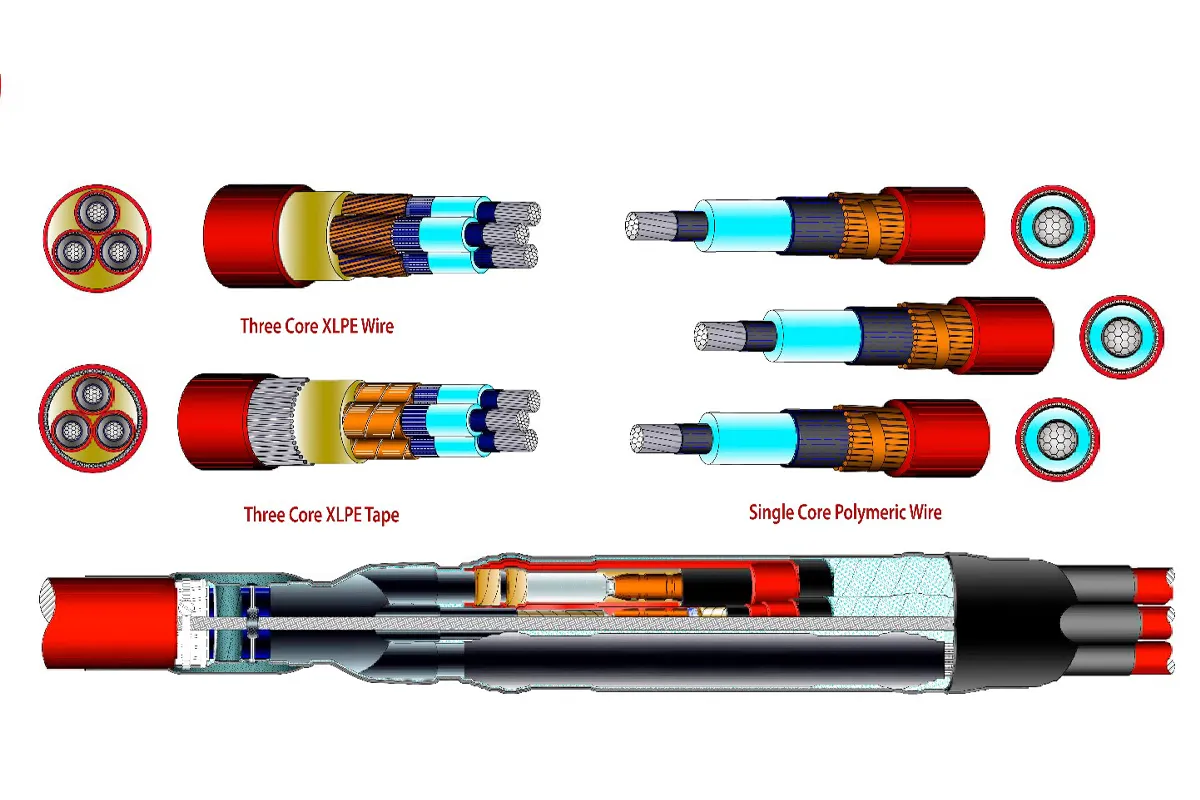

دومین نوع دسته بندی مفصل حرارتی، بر اساس نوع عایق کابل است که به دستههای متنوعی تقسیم میشوند. مفصل حرارتی خشک، به طور خاص برای کابلهایی با عایقهای خشک مانند XLPE و PVC طراحی شده است. این نوع مفصلها با حرارتدهی به پلیمرهای پیشرفته، بهسرعت منقبض شده و باعث عایقبندی مطمئن و دقیق کابلها میشوند، بهویژه در مواردی که نیاز به محافظت از کابلها در برابر رطوبت و سایر عوامل محیطی وجود دارد.

در مقابل، مفصل حرارتی روغنی برای کابلهایی با عایقهای کاغذی آغشته به روغن به کار میرود. این نوع کابلها، به دلیل استفاده از روغن بهعنوان ماده عایق، نیازمند مفصلهایی هستند که بتوانند علاوه بر عایقبندی دقیق، از خروج روغن و آسیب به ساختار کابل جلوگیری کنند. در نهایت، در شرایطی که نیاز به اتصال دو نوع کابل با عایقهای متفاوت (مانند کابلهای روغنی و کابلهای خشک) وجود دارد، از مفصل حرارتی تبدیلی استفاده میشود. این مفصلها با طراحی پیچیده خود، امکان اتصال مطمئن بین دو نوع عایق مختلف را فراهم میکنند و نقش مهمی در تضمین انتقال ایمن و بینقص جریان برق در شبکههای مختلف دارند.

نکات مهم و کلی برای نصب مفصل حرارتی

مطمئنا میدانید در هنگام خرید یا انجام یک کار مهم، توجه به نکات و جزئیات اهمیت زیادی دارد. لازم به ذکر است بدانید مسئله نصب مفل حرارتی هم بسیار مهم است. با توجه به این موارد میتوان به این استنباط رسید که در هنگتام نصب آن هم باید به برخی نکات توجه کرد. این نکات نهتنها به بهبود کارایی و عمر مفصلها کمک میکند، بلکه احتمال بروز مشکلات در آینده را نیز به حداقل میرساند. در ادامه، به بررسی مهمترین نکات در این فرآیند خواهیم پرداخت.

استفاده از کپسول گاز به همراه تورچ و رگلاتور فشار قوی

یکی از الزامات اساسی در فرآیند نصب مفصلهای حرارتی، استفاده از کپسول گاز به همراه تورچ و رگلاتور فشار قوی است. این ابزارها بهمنظور تنظیم دقیق فشار گاز و دستیابی به شعله مطلوب مورد نیاز برای حرارتدهی به روکشهای حرارتی استفاده میشوند. تنظیم صحیح فشار گاز نهتنها بر کیفیت اتصال تأثیر میگذارد، بلکه ایمنی کار نیز بهبود مییابد. لذا باید بهطور مستمر و دقیق این تجهیزات را بررسی کرد و اطمینان حاصل نمود که در شرایط مطلوب کار میکنند.

تمیز بودن محل نصب

پیشنیاز موفقیت در نصب مفصل حرارتی، تمیزی و نظافت محل نصب است. آلودگیها، گرد و غبار و هر گونه ذرات خارجی میتوانند بر کیفیت عایقبندی و اتصال اثر منفی بگذارند. بنابراین، پیش از آغاز عملیات نصب، ضروری است که فضای کار بهطور کامل تمیز و عاری از هرگونه آلودگی شود. این کار علاوه بر افزایش کیفیت اتصال، از بروز مشکلاتی نظیر نفوذ رطوبت و کاهش عمر مفصل نیز جلوگیری میکند.

همخوانی کیت مفصل کابل با ساختمان کابل

بررسی انطباق کیت مفصل کابل با ساختمان کابل نیز یکی از نکات کلیدی در نصب است. باید اطمینان حاصل شود که تمامی اجزای کیت با نوع و ابعاد کابل تطابق دارند. عدم همخوانی میتواند منجر به آسیب به کابل و کاهش کارایی اتصال شود. لذا پیش از آغاز نصب، دقت در بررسی مشخصات فنی و تطابق آنها با یکدیگر ضروری است تا از بروز هرگونه مشکل در آینده جلوگیری شود.

استفاده از دستورالعمل نصب و مطالعه دقیق آن در طول زمان نصب

آخرین نکتهای که باید در نظر داشت، استفاده از دستورالعمل نصب و مطالعه دقیق آن در طول زمان نصب است. دستورالعملها بهعنوان راهنماییهای معتبر، مراحل و نکات کلیدی را بهدقت بیان میکنند و پیروی از آنها میتواند از بروز خطاهای احتمالی جلوگیری نماید. هرگز نباید مراحل نصب را بهطور سرسری انجام داد، زیرا این میتواند منجر به ایجاد مشکلات جدی در عملکرد مفصل و کل سیستم برقی گردد. لذا لازم است که در طول نصب، توجه کافی به دستورالعملها و مراحل آن داشته باشیم.

آموزش نصب مفصل حرارتی

حال که تا حدودی با مفصل حرارتی آشنا شدید و میدانید مفصل حرارتی با روکش حرارتی ریکم تفاوت دارد، بهتر است به سراغ آموزش مفصل حرارتی برویم.لازم به ذکر است بدانید نصب صحیح این مفصلها از اهمیت ویژهای برخوردار می باشد، چراکه هر گونه نادرستی در این فرآیند میتواند منجر به خسارات جبرانناپذیری شود. بنابراین، در اینجا روشهای نصب مفصل حرارتی بهصورت گامبهگام توضیح داده میشود تا فرایند نصب به شکلی دقیق و صحیح انجام گردد.

مرحله اول، آمادهسازی کابلها

در آغاز کار، لازم است که روکش بیرونی هر دو کابل به اندازهای که نیاز است، بهدقت جدا شود. این مرحله از اهمیت بسیاری برخوردار است، زیرا هرگونه نقص در اندازهگیری میتواند منجر به مشکلاتی در مراحل بعدی نصب گردد. پس از این کار، باید روکش هادیهای داخل کابل را نیز به اندازهای جدا کنیم که مناسب با رابط یا موف موجود در کیت مفصل حرارتی باشد.

مرحله دوم، تمیزکاری و قرار دادن روکشها

در این مرحله، عایق، هادی و روکش کابل باید بهطور کامل تمیز شوند. تمیز کردن این بخشها برای اطمینان از ایجاد اتصال مؤثر و جلوگیری از هرگونه نفوذ رطوبت و آلودگی الزامی است. سپس، روکش بزرگ چسبدار را باید بهدقت درون کابل قرار دهیم تا در مراحل بعدی بهخوبی عمل کند.

مرحله سوم، نصب روکشهای کوچک

پس از قرار دادن روکش بزرگ، نوبت به روکشهای کوچک میرسد. این روکشها باید بر روی هادیهای کابل قرار داده شوند و دقت در نصب آنها بهمنظور ایجاد عایقبندی مؤثر ضروری است.

مرحله چهارم، حرارتدهی به روکشها

با استفاده از یک وسیله حرارتی، روکشها باید حرارت داده شوند تا بهطور کامل منقبض شوند. این فرآیند باعث میشود که روکشها بهطور کامل بر روی هادیهای کابل بچسبند و عایقبندی مناسبی ایجاد کنند.

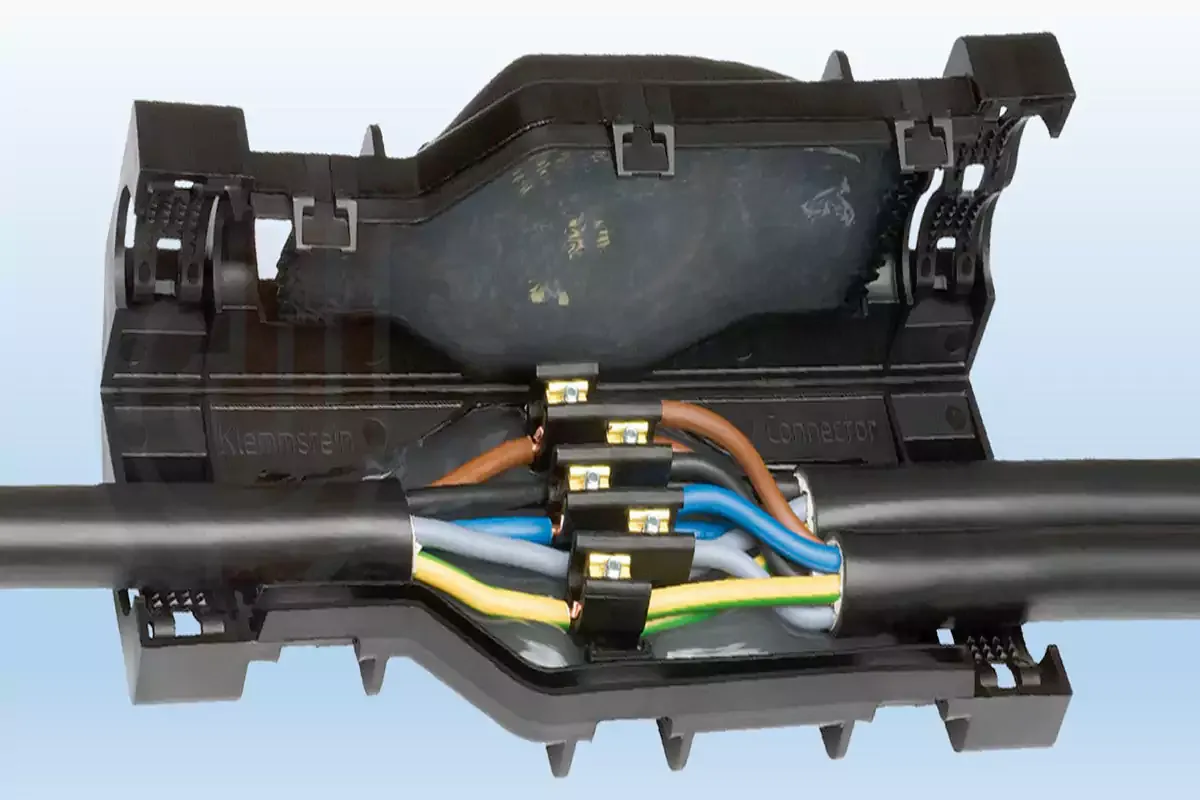

مرحله پنجم، نصب رابط یا موف

در این مرحله، رابط یا موفها بر روی روکش هادیها محکم میشوند. این عمل از ایجاد اتصالات محکم و مطمئن اطمینان حاصل میکند و به بهبود کارایی کلی سیستم کمک میکند.

مرحله ششم، حرارتدهی نهایی

در پایان، روکش نهایی مفصل باید حرارت داده شود تا بهطور کامل منقبض شود. این عمل موجب میشود که چسب موجود در درون مفصل روان شده و اتصال بهطور کامل و محکم گردد. با انجام صحیح این مراحل، نصب مفصل حرارتی بهطور مؤثر انجام شده و ایمنی و کارایی سیستم برقی تضمین میشود.

مزایای مفصلهای حرارتی

مطمئنا مزایای استفاده از مفصل های حرارتی برای شما هم مهم است. این موضوع برای اکثر افراد امیت زادی دارد. همین مسئله موجب شد تا ما در این محتوا به سراغ مزایای مفصل های حرارتی برویم.

مقاومت در برابر سایش و ضربه

به عنوان نخستین مزیت برجسته، میتوان به خاصیت انقباض حرارتی مفصلهای حرارتی اشاره کرد که آنها را بهعنوان یک پوشش محافظ بینظیر معرفی میکند. این ویژگی به این معناست که مفصلهای حرارتی در برابر سایش، برش، خراش و ضربات مکانیکی بسیار مقاوم هستند. این خاصیت در محیطهای صنعتی و کارگاههای ساختمانی که تجهیزات و کابلها در معرض آسیبهای فیزیکی قرار دارند، اهمیت زیادی دارد و باعث افزایش طول عمر و کارایی سیستمهای الکتریکی میشود.

سازگاری با انواع هادیها

نکته دیگر در مورد مفصلهای حرارتی، سازگاری آنها با تقریبا هر نوع جنس و مدل هادیها است. این مزیت به کاربران این امکان را میدهد که از این مفصلها در پروژههای مختلف با انواع مختلف کابلها و هادیها بهرهمند شوند. این تنوع سازگاری باعث افزایش قابلیت کاربرد این مفصلها در صنایع مختلف، از جمله صنعت برق، مخابرات و الکترونیک میشود و به این ترتیب، کاربران را از خرید تجهیزات خاص و اضافی بینیاز میسازد.

محافظت از ورودی کابلها

علاوه بر این، مفصلهای حرارتی میتوانند برای مهر و موم کردن ورودی کابلها بهکار روند و این به حفاظت از کابلها در برابر آسیبهای ناشی از عوامل خارجی کمک میکند. با ایجاد یک عایق محکم و ضدآب در اطراف ورودی کابل، این مفصلها از نفوذ رطوبت، گرد و غبار و سایر مواد مضر جلوگیری میکنند. این ویژگی به ویژه در محیطهای صنعتی و خارجی که کابلها با شرایط جوی و فیزیکی سخت مواجه هستند، بسیار حائز اهمیت است.

قابلیت استفاده در شرایط محیطی سخت

استفاده از مفصلهای حرارتی در شرایط مرطوب و مجاورت با مواد شیمیایی و گرد و غبار نیز از دیگر مزایای این محصول است. این مفصلها با طراحی خاص خود میتوانند در برابر نفوذ آب و مواد شیمیایی مقاومت کنند و به همین دلیل در صنایع شیمیایی و پتروشیمی، بهویژه در مکانهایی که شرایط زیستمحیطی سختی وجود دارد، کاربرد دارند. این قابلیت، اعتماد به این محصولات را در پروژههای حساس افزایش میدهد و به عملکرد پایدار و مطمئن آنها کمک میکند.

کاربردهای کدگذاری و سایش

در نهایت، میتوان به کاربردهای دیگر مفصلهای حرارتی اشاره کرد که شامل کدگذاری سیمها و کابلها با استفاده از روکشهای رنگی حرارتی میشود. این قابلیت نهتنها به شناسایی آسانتر کابلها و سیمها کمک میکند، بلکه نظم و ترتیب در سیستمهای الکتریکی را نیز بهبود میبخشد. افزون بر آن، استفاده از هیت شرینکها بر روی قطعات کوچک و سیمها برای جلوگیری از سایش، نشاندهنده تنوع کاربردهای مفصلهای حرارتی در پروژههای مختلف است. این مزایا به وضوح نشاندهنده اهمیت این محصولات در صنعت الکتریک و ارتباطات میباشد و استفاده از آنها را به یک گزینه ضروری تبدیل میکند.

نتیجه گیری

انواع مفصل حرارتی به عنوان ابزارهایی حیاتی و کارآمد در تقویت اتصالات الکتریکی، نقشی اساسی در بهبود عملکرد و دوام سیستمهای برقی ایفا میکنند. این مفصلها با ارائه مقاومت بالا در برابر آسیبهای فیزیکی و شیمیایی، به حفاظت از کابلها در برابر عوامل خارجی کمک شایانی مینمایند. همچنین، توانایی آنها در سازگاری با انواع هادیها و کاربردهای متنوع، نشاندهنده انعطافپذیری و قابلیت استفاده در شرایط مختلف صنعتی و محیطی است.

این ویژگیها به مفصلهای حرارتی این امکان را میدهد که نه تنها به عنوان یک راهکار موثر برای عایقبندی، بلکه به عنوان ابزاری کلیدی در سازماندهی و کدگذاری کابلها به کار روند. بنابراین، انتخاب و استفاده بهینه از این مفصلها نه تنها باعث افزایش ایمنی و کارایی سیستمهای الکتریکی میشود، بلکه در بلندمدت به کاهش هزینههای نگهداری و تعمیرات نیز منجر خواهد گردید. در نهایت امیدواریم محتویات موجود در این مقاله برای شما مفید واقع شده باشد و بتوانید با کمک آن با دید باز برای خرید مفصل حرارتی ریکم اقدام کنید.